SOLDADURA

La soldadura es un proceso de fabricación en donde se realiza la unión de dos piezas de un material, (generalmente metales otermoplásticos), usualmente logrado a través de la coalescencia (fusión), en la cual las piezas son soldadas fundiendo, se puede agregar un material de aporte(metal o plástico),que al fundirse forma un charco de material fundido entre las piezas a soldar (el baño de soldadura) y, al enfriarse, se convierte en una unión fija a la que se le denomina cordón. A veces se utiliza conjuntamente presión y calor, o solo presión por sí misma, para producir la soldadura. Esto está en contraste con la soldadura blanda (en inglés soldering) y la soldadura fuerte (en inglésbrazing), que implican el derretimiento de un material de bajo punto de fusión entre piezas de trabajo para formar un enlace entre ellos, sin fundir las piezas de trabajo.

Muchas fuentes de energía diferentes pueden ser usadas para la soldadura, incluyendo una llama de gas, un arco eléctrico, un láser, un rayo de electrones, procesos de fricción o ultrasonido. La energía necesaria para formar la unión entre dos piezas de metal generalmente proviene de un arco eléctrico. La energía para soldaduras de fusión o termoplásticos generalmente proviene del contacto directo con una herramienta o un gas caliente.

Mientras que con frecuencia es un proceso industrial, la soldadura puede ser hecha en muchos ambientes diferentes, incluyendo al aire libre, debajo del agua y en el espacio. Sin importar la localización, sin embargo, la soldadura sigue siendo peligrosa, y se deben tomar precauciones para evitar quemaduras, descarga eléctrica, humos venenosos, y la sobreexposición a la luz ultravioleta.

Hasta el final del siglo XIX, el único proceso de soldadura era la soldadura de fragua, que los herreros han usado por siglos para juntar metales calentándolos y golpeándolos. Lasoldadura por arco y la soldadura a gas estaban entre los primeros procesos en desarrollarse tardíamente en el siglo, siguiendo poco después la soldadura por resistencia. La tecnología de la soldadura avanzó rápidamente durante el principio del siglo XX mientras que la Primera Guerra Mundial y la Segunda Guerra Mundial condujeron la demanda de métodos de junta confiables y baratos. Después de las guerras, fueron desarrolladas varias técnicas modernas de soldadura, incluyendo métodos manuales como la Soldadura manual de metal por arco, ahora uno de los más populares métodos de soldadura, así como procesos semiautomáticos y automáticos tales como Soldadura GMAW, soldadura de arco sumergido, soldadura de arco con núcleo de fundente y soldadura por electroescoria. Los progresos continuaron con la invención de la soldadura por rayo láser y lasoldadura con rayo de electrones a mediados del siglo XX. Hoy en día, la ciencia continúa avanzando. La soldadura robotizada está llegando a ser más corriente en las instalaciones industriales, y los investigadores continúan desarrollandomeo nuevos métodos de soldadura y ganando mayor comprensión de la calidad y las propiedades de la soldadura.

Se dice que es un sistema porque intervienen los elementos propios de este, es decir, las 5 M: mano de obra, materiales, máquinas, medio ambiente y medios escritos (procedimientos). La unión satisfactoria implica que debe pasar las pruebas mecánicas (tensión y doblez). Las técnicas son los diferentes procesos (SMAW, SAW, GTAW, etc.) utilizados para la situación más conveniente y favorable, lo que hace que sea lo más económico, sin dejar de lado la seguridad.

HERRAMIENTAS:

- google crome

- youtube

- sitios web

- TIPOS DE SOLDADURA

- SOLDADURA ELECTRICA: Uso de la electricidad como fuente de energía para la unión metálica.

- https://www.youtube.com/watch?v=GBaTE94SNx8

- SOLDEO BLANDO Y FUERTE: El soldeo blando y fuerte es un proceso en el cuál no se produce la fusión de los metales base, sino únicamente del metal de aportación. Siendo el primer proceso de soldeo utilizado por el hombre, ya en la antigua Sumeria.

- El soldeo blando se da a temperaturas inferiores a 450 ºC.

- El soldeo fuerte se da a temperaturas superiores a 450 ºC.

- Y el soldeo fuerte a altas temperaturas se da a temperaturas superiores a 900 ºC

- https://www.youtube.com/watch?v=qFgXuSeZaOU

- SOLDADURA POR ARCO: Estos procesos usan una fuente de alimentación de soldadura para crear y mantener un arco eléctrico entre un electrodo y el material base para derretir los metales en el punto de la soldadura. Pueden usar tanto corriente continua (DC) como alterna (AC), y electrodos consumibles o no consumibles los cuales se encuentran cubiertos por un material llamado revestimiento . A veces, la región de la soldadura es protegida por un cierto tipo de gas inerte o semi inerte, conocido como gas de protección, y el material de relleno a veces es usado también.

- https://www.youtube.com/watch?v=m49LhqWcnl0

2. PROCESOS DE SOLDADURA

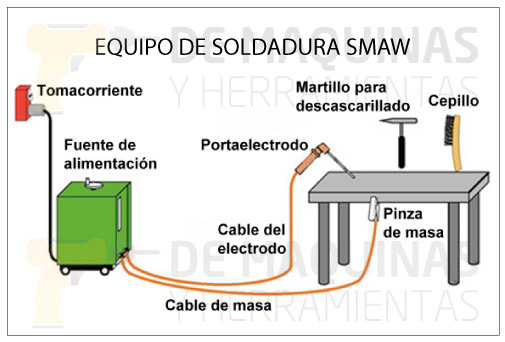

- SOLDADURA SMAW: El proceso de soldadura por arco es uno de los más usados y abarca diversas técnicas. Una de esas técnicas es la soldadura por arco con electrodo metálico revestido (SMAW, por sus siglas en inglés), también conocida como soldadura por arco con electrodo recubierto, soldadura de varillao soldadura manual de arco metálico.Se trata de una técnica en la cual el calor de soldadura es generado por un arco eléctrico entre la pieza de trabajo (metal base) y un electrodo metálico consumible (metal de aporte) recubierto con materiales químicos en una composición adecuada (fundente).

- SOLDADURA GMAW: La soldadura MAG (gas metal arc welding) es un tipo de soldadura que utiliza un gas protector químicamente activo (dióxido de carbono, argón más dióxido de carbono o argón más oxígeno). El material de aporte tiene forma de varilla muy larga y es suministrado continuamente y de manera automática por el equipo de soldadura.Se utiliza básicamente para aceros no aleados o de baja aleación. No se puede usar para soldar aceros inoxidables ni aluminio o aleaciones de aluminio.

Es similar a la soldadura MIG (soldadura por arco con gas inerte), se distinguen en el gas protector que emplean. Es más barata que la soldadura MIG debido al menor precio del gas que utiliza.

SOLDADURA GTAW: La soldadura TIG, es un proceso en el que se utiliza un electrodo de tungsteno, no consumible.

El electrodo, el arco y el área que rodea al baño de fusión, están protegidos de la atmósfera por un gas inerte. Si es necesario aportar material de relleno, debe de hacerse desde un lado del baño de fusión.La soldadura TIG, proporciona unas soldaduras excepcionalmente limpias y de gran calidad, debido a que no produce escoria. De este modo, se elimina la posibilidad de inclusiones en el metal depositado y no necesita limpieza final. La soldadura TIG puede ser utilizada para soldar casi todo tipo de metales y puede hacerse tanto de forma manual como automática. La soldadura TIG, se utiliza principalmente para soldar aluminio, y aceros inoxidables, donde lo más importante es una buena calidad de soldadura. Principalmente, es utilizada en unión de juntas de alta calidad en centrales nucleares, químicas, construcción aeronáutica e industrias de alimentación.

- SOLDADURA EN TUBERIA: Se realizan soldaduras en tubos de acero con fines variados: jaulas de seguridad, casillas de correos, estribos y protectores para vehículos están construidos con tubos de acero. Si bien el proceso de soldadura es el mismo que con cualquier metal, la técnica puede variar dependiendo del tipo de tubo de acero. La preparación es una de las principales claves para una soldadura de calidad en tubo de acero.

- SOLDADURA EN ALUMINIO: Soldar es el proceso de unir 2 componentes metálicos al fundirlos uno con el otro. Soldar cualquier material es un proceso difícil que requiere experiencia. Soldar metales ligeros como el aluminio requiere de una máxima precisión para asegurar una unión fuerte. Saber cómo soldar aluminio es cuestión de reunir las herramientas correctas, ejercitar el cuidado y la paciencia y acumular experiencia. Sigue esta guía para soldar aluminio con un soldador TIG.

- SOLDADURA ACUATICA: El proceso de soldadura subacuática ha sido desarrollado y mejorado de manera notable en los últimos años gracias a la llegada de nuevos electrodos y la aplicación de nuevas técnicas de soldadura. Esto, unido a los equipos de nueva generación y fuentes de energía ha dado lugar a una calidad en la soldadura subacuática similar al obtenido en trabajos en la superficie.Actualmente, el buzo profesional que realiza dichos trabajos está recogido en el American Welding Society D3.6 como “un soldador certificado que también es buzo comercial, capaz de desarrollar tareas asociadas a trabajos submarinos comerciales, montaje y preparación de la soldadura y que posee la habilidad de producir soldaduras acordes con la AWS D3.6, especificación para la Soldadura Subacuática (húmeda o seca), y otras actividades relacionadas a la soldadura”

3. POSICIONES DE SOLDADURA:

n soldadura existen distintas posiciones de soldeo, tanto en ángulo o de rincón designada con la letra F y la soldadura a tope desognada con la letra G según la normativa americana (A.W.S.) según la normativa europea (U.N.E.) siempre se denomina con la letra P.

> Posición 1F (UNE = PA). Soldadura acunada o plana y una de las chapas inclinadas a 45º más o menos.

> Posición 2F (UNE = PB). Soldadura horizontal y una de las chapas en vertical.

> Posición 3F (UNE = PF). Soldadura vertical con ambas chapas en vertical; en la normativa americana tanto la soldadura ascendente como descendente sigue siendo la 3F, pero en la normativa europea la soldadura vertical ascendente se denomina PF y en vertical descendente se le denomina PG

> Posición 4F (UNE = PD). Soldadura bajo techo.

POSICIONES DE SOLDEO DE CHAPAS A TOPE

> Posición 1G (UNE = PA). Chapas horizontales, soldadura plana o sobremesa.

> Posición 2G (UNE = PF). Chapas verticales con eje de soldaduras horizontales, o también denominado de cornisa.

> Posición 3G (UNE = PF). Soldadura vertical ascendente, soldadura vertical descendente (PG).

>Posición 4G (UNE = PF). Soldadura bajo techo.

NOTA Normativa americana (A.W.S.) = F (rincón), G (tuberías y cilindros).

Normativa europea (U.N.E.) = P (en general, para todo).

POSICION DE SOLDEO EN TUBERÍA

> Posición 1G (UNE = PA). Tuberías horizontales, con movimiento de rotación o revolución; soladura "plana", el depósito del material de aporte se realiza en la parte superior del tubo o caño.

> Posición 2G (UNE = PF). Tuberías verticales e inmóviles durante el soldeo, o también denominado de cornisa.

> Posición 5G (UNE = PF). Tuberías horizontales e inmóviles; Esta posición abarca todas las posiciones, soldadura plana, vertical y bajo techo.

> Posición 6G (UNE = H-L045). Tuberías inmóviles con sus ejes inclinados a 45º mas o menos; Esta soldadura abarca: soldadura bajo techo, vertical y plana.

- (UNE = J-L045). Tuberías inmóviles con sus ejes inclinados a 45º mas o menos; Esta soldadura abarca: soldadura plana, vertical descendente y bajo techo.

- (UNE = K-L045). Tuberías inmóviles con sus ejes inclinados a 45º mas o menos; Esta soldadura abarca: soldadura plana, vertical descendente, bajo techo, vertical ascendente y plana.

> Posición 6GR Tuberías inmóviles con sus ejes inclinados a 45º mas o menos con anillo restrictor con una distancia de 12´7mm; Se realiza en tuberías de 6" pulgadas su anillo es de 300mm de circunferencia.

POSICION DE SOLDEO EN TUBERÍA EN ÁNGULO CON CHAPAS

> Posición 1F (UNE = PA). Conjunto con movimiento de rotación eje del tubo inclinado a 45º más o menos. Soldadura plana, el material de aporte se deposita en la parte superior.

> Posición 2F (UNE = PB). Conjunto inmovil durante el soldeo, tubo vertical; Soldadura horizontal.

> Posición 2FR. Conjunto con movimiento horizontal de rotación. Soldadura plana o sobremesa

> Posición 4F (UNE = PD). Conjunto inmovil durante el soldeo, tubo vertical; Soldadura bajo techo.

> Posición 5F (UNE = PF). Conjunto inmovil durante el soldeo; Soldadura bajo techo, vertical ascendente y soldadura plana.

- (UNE = PG). Conjunto inmovil durante el soldeo; Soldadura bajo techo, vertical descendente y soldadura plana.

IMAGENES

CAMPEON DE CONCURSO DE SOLDADURA

.jpg)